オーエム製作所

脱カーボンに向けた取り組みを推進するユーザーが増えてきており、そうしたユーザーに対してオーエム製作所は主力製品の立旋盤において高効率化や省エネに向けた最適な加工方法の提案や加工時間の短縮につながる提案を進めています。

その中で以前より立旋盤で加工中に発生する切粉が刃物台に巻き付いて付着し、これが連続加工を阻害する問題や、中断することなく運転を継続すると機械そのものが破損する可能性があるという問題がありました。

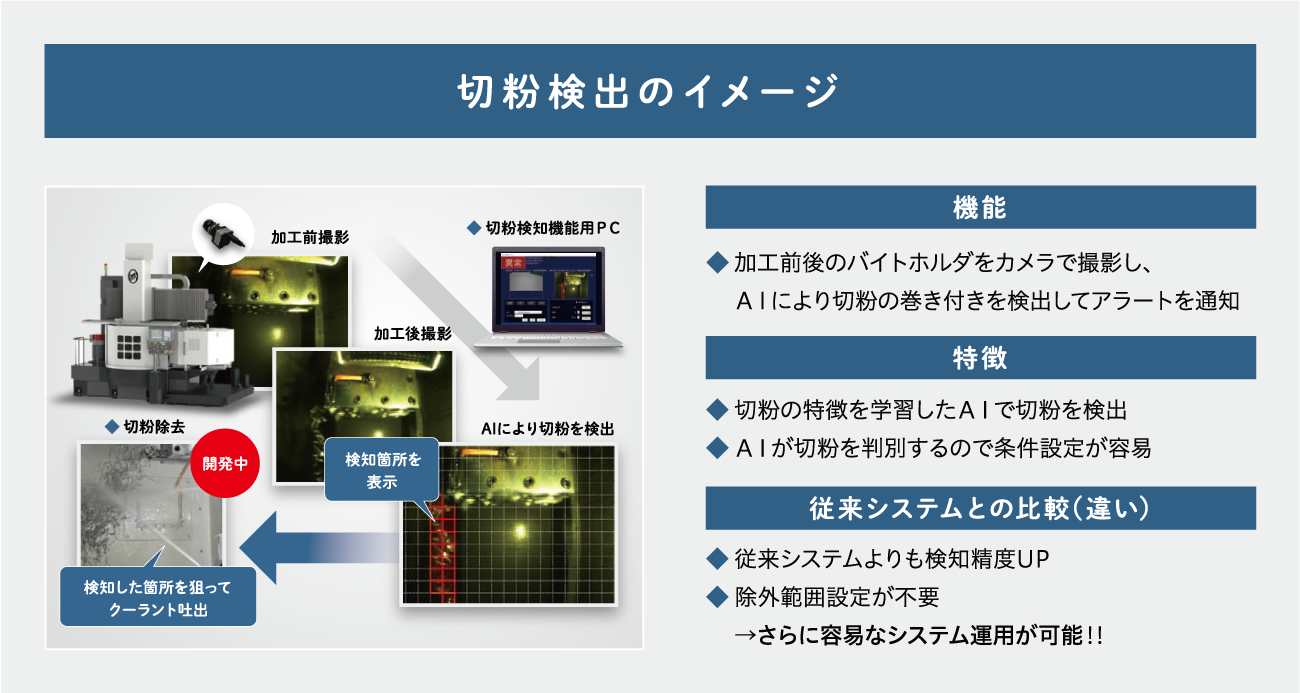

オーエム製作所はこの切粉付着の問題に対してダイワボウ情報システム(DIS)と協業し、画像センサー等を用いて加工前の画像と加工後の画像を比較することで、人の目による監視に頼ることなく切粉付着を自動検知し、異常時には加工を停止させる機能を開発して、2018年5月に特許を取得しました。

しかし加工前・加工後の画像比較による切粉検知は一定程度の検知精度を得ることができるものの、機械使用条件や周辺装置条件に大きく依存し、最終チューニングに多くの時間が必要となる弱点があります。

そこでオーエム製作所研究開発課では、その解決策としてAIの技術の一つであるディープラーニング手法が鍵となると考え、2018年から金沢工業大学の情報技術AI研究所と共同研究を開始しました。

AI人工知能を組み込むことで問題の解決を模索し、2019年に基礎研究を完了、2020年に「AIを用いた工作機械刃物台切粉付着検知機能」を実用化し、同年7月に特許を共同で出願しています。

現在は切粉検知システム付属機台4台を納入したA社の協力で実機検証およびディープラーニング用AI学習データを定期取得して、データ解析を実施しています。システムを進化させながらAI学習させることで切粉検知精度の向上を図るとともに、外乱に強い切粉検知システムとして拡販できるようコストダウンにも取り組んでいます。

さらに切粉検知機能の延長機能として、物理的に切粉を除去して立旋盤の自動運転を継続する「切粉除去システム」の開発へと発展させています。